Classement des meilleurs détecteurs de défauts à ultrasons pour 2025

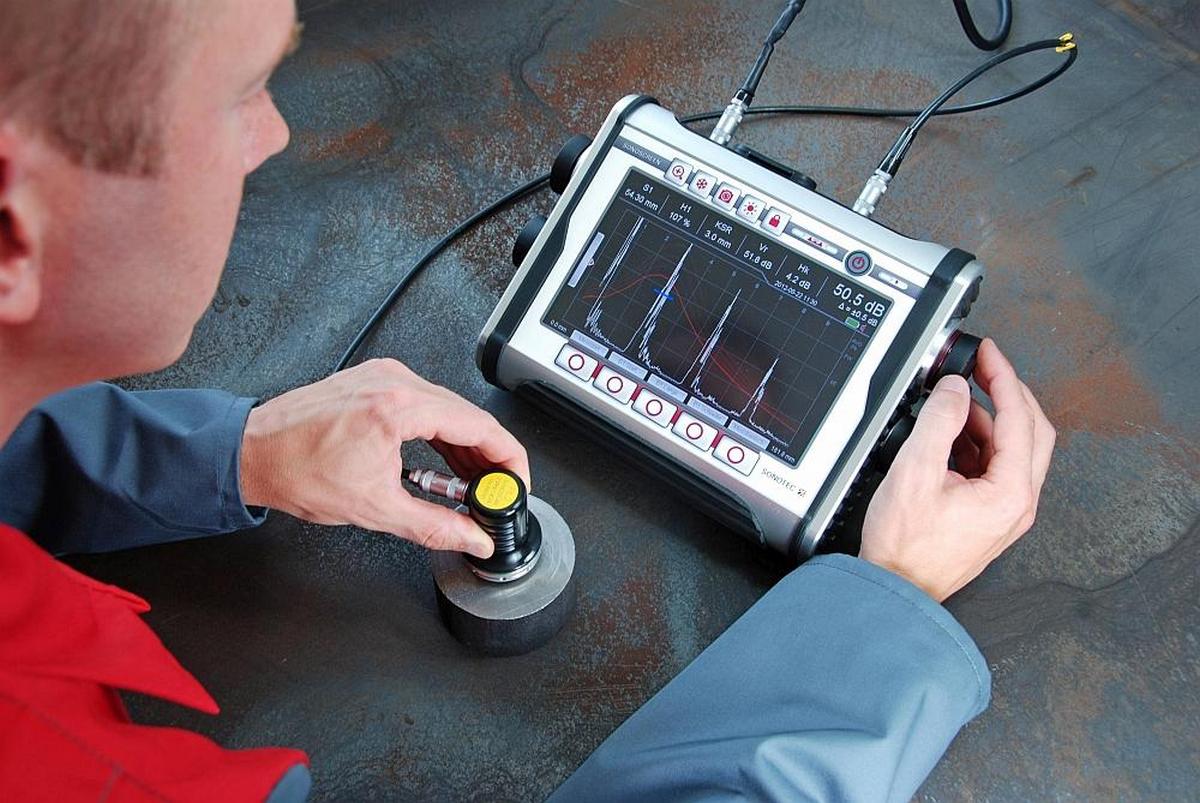

Un détecteur de défauts à ultrasons est l'équipement conçu pour détecter les défauts d'un objet sans endommager son intégrité. Les déformations sont détectées par l'impact des ondes ultrasonores sur l'objet. L'équipement est très demandé, car sa méthode de fonctionnement est la seule qui vous permette de fournir les résultats de diagnostic les plus précis sans démonter l'objet de recherche.

Contenu [Hide]

- 1 Détecteur de défauts à ultrasons : généralités

- 2 Types populaires de détection des défauts de production modernes

- 3 Préparation au diagnostic

- 4 Atteindre le plus haut niveau de précision de la recherche

- 5 Défauts détectés par les détecteurs de défauts à ultrasons avec la probabilité la plus élevée

- 6 Avantages des détecteurs de défauts à ultrasons

- 7 Difficultés de choix

- 8 Classement des meilleurs détecteurs de défauts à ultrasons pour 2025

- 8.1 Segment budgétaire

- 8.1.1 3e place : "Détecteur de fuites et de décharges électriques à ultrasons Sonel TUD-1"

- 8.1.2 2ème place : "Testeur de dureté Inatest combiné : ultrasonique et dynamique (Inatest-U à ultrasons avec sonde de type "A" avec vérification)"

- 8.1.3 1ère place : "Testeur de dureté TVM-UD combiné : ultrasons et dynamique (TVM-UD à ultrasons avec vérification)"

- 8.2 Segment de prix moyen

- 8.3 Classe Premium

- 8.1 Segment budgétaire

- 9 Conclusion

Détecteur de défauts à ultrasons : généralités

Les ultrasons traversent une couche de fer solide et sont capables de détecter la présence des plus petites fissures pouvant se trouver à l'intérieur de l'objet. L'appareil sera capable de détecter un défaut à une profondeur de 5 à 50 millimètres avec une grande précision. L'équipement considéré peut avoir différents niveaux de sensibilité. Cet indicateur dépend de la taille et des dimensions du défaut détecté. La portée de l'appareil est très large, mais le plus souvent, ils sont utilisés pour déterminer la qualité des métaux en production.Les appareils ont un fonctionnement intuitif, offrent une utilisation unifiée et efficace et se caractérisent par une précision accrue, ce qui vous permet d'obtenir des résultats de haute qualité et de détecter et corriger en temps opportun divers défauts de production.

Principe du contrôle par ultrasons

Le type d'appareil considéré est généralement utilisé pour contrôler le niveau de résistance des soudures. Dans ce cas, le dispositif fonctionne de la manière suivante lors de son fonctionnement : des ondes acoustiques spécifiques sont dirigées dans les tôles, provoquant des vibrations dans le boîtier. Ils peuvent être des types suivants :

- Hypersonique;

- ultrasonique;

- Son standard ;

- Infrasonique.

Lors du passage des ultrasons, l'espace dans lequel ils se propagent forme des oscillations uniformes par rapport à son point de repos. Pour les solides, des vibrations transversales/longitudinales peuvent se produire, ce qui vous permet de contrôler la qualité des soudures avec une précision maximale. La vitesse de propagation et de fourniture des ondes décrites dépend directement de la force / de l'environnement interne de l'objet étudié. L'intensité des vagues peut être ajustée. Au fur et à mesure que l'onde se propage, sa force s'estompera progressivement. Sur la base du contrôle du taux de cette extinction, il sera possible de juger de la résistance de la couture. L'appareil, d'autre part, affichera le coefficient d'atténuation des ultrasons, en le créant en fonction du degré d'absorption et de diffusion. La précision finale est très élevée, vous pouvez donc vous faire une idée précise de la qualité du métal, de la résistance de la couture et de l'absence/présence d'autres défauts.

Types populaires de détection des défauts de production modernes

Les instruments de détection de défauts non destructifs extrêmement populaires incluent : courants de Foucault, acoustiques (ultrasons) et magnétiques. Il existe d'autres types, mais leur utilisation n'est pas si répandue, car le principe de leur travail est quelque peu compliqué.

Échographie (format acoustique)

Un détecteur de défauts acoustique est communément compris comme un ensemble de dispositifs de contrôle non destructif similaires dans leur fonctionnalité. Leur action est basée sur les principes des ondes acoustiques. Selon les principes physiques les plus simples, les indicateurs de base d'une onde sonore ne peuvent pas être modifiés lorsqu'ils se propagent dans un microenvironnement homogène. Cependant, si un nouveau média bloque le chemin de l'onde, sa longueur et sa fréquence changent. Plus la fréquence sonore est élevée, plus le résultat sera précis, par conséquent, parmi toute la gamme disponible, les ultrasons sont utilisés. L'appareil à ultrasons émet des ondes qui pénètrent dans l'objet à tester. S'il y a des cavités ou des inclusions d'autres matériaux, ainsi que d'autres défauts, l'onde les détectera invariablement, le montrant en modifiant ses paramètres.

Les détecteurs de défauts fonctionnant sur le principe de l'écholocation sont considérés comme les plus accessibles et les plus répandus. L'onde pénètre dans l'objet et, si aucun défaut n'est trouvé, elle n'est pas réfléchie, respectivement, l'appareil ne reçoit pas de retour et aucune violation n'est enregistrée. Si la vague est revenue, cela indique la présence de défauts. Dans tous les cas, l'appareil lui-même est à la fois générateur et récepteur d'ultrasons, ce qui facilite grandement les opérations de détection de défauts. Le mode d'action du miroir ressemble un peu à l'écholocation, mais il utilise des appareils séparés - il s'agit d'un générateur et d'un récepteur.L'avantage de cette méthode est que les deux appareils sont situés du même côté de l'objet à l'étude, ce qui simplifie qualitativement la procédure de mise en place, de réglage et de prise de mesures. Séparément, il convient de mentionner les méthodes d'analyse par ultrasons. Le concept d'« ombre sonore » est utilisé ici. S'il y a un défaut à l'intérieur de l'objet, alors il contribuera à l'amortissement instantané des vibrations, créant ainsi une « ombre ». Ce principe est basé sur la méthode d'ombre de détection de défauts au moyen d'ultrasons, dans laquelle le récepteur et l'émetteur sont sur le même axe sonore, mais sur des côtés opposés. Les inconvénients d'un tel dispositif sont que pour son fonctionnement à part entière, des conditions strictes doivent être remplies pour les dimensions, la configuration et le niveau de rugosité de l'objet à mesurer, ce qui indique une mauvaise unification de l'équipement.

Courants de Foucault et champs magnétiques (format courant de Foucault)

Des écoulements tourbillonnaires sont créés dans les conducteurs lors de la formation à proximité immédiate d'un champ magnétique de type alternatif, du fait qu'en présence de défauts, ces écoulements reproduisent leur propre champ secondaire, et des dispositifs de détection de défauts par courants de Foucault fonctionnent. En conséquence, l'appareil décrit d'un tel principe de fonctionnement forme un champ primaire et un champ secondaire, qui offre la possibilité de détecter et d'identifier les lacunes du sujet de recherche, est créé à la suite de l'induction électromagnétique. L'appareil, quant à lui, reçoit un champ secondaire, enregistre ses indicateurs et donne un résultat sur le type et la qualité du défaut.

De tels appareils ont des performances très élevées et le processus de vérification ne prend pas beaucoup de temps.Néanmoins, les écoulements tourbillonnaires ne se produisent que dans les milieux qui ont une capacité conductrice, ce qui indique la spécialisation étroite de cet appareil.

Format de particules magnétiques

C'est un autre des moyens les plus courants. Il est utilisé pour évaluer les soudures, vérifier la résistance des couches de protection, la fiabilité des canalisations, etc. Cette méthode est particulièrement utile pour diagnostiquer des objets avec une forme géométrique complexe et des endroits difficiles d'accès pour la vérification.

Le principe de fonctionnement de cette méthode est basé sur les paramètres physiques des métaux aimantés. Au moyen d'aimants permanents (ou leurs analogues) capables de former un champ magnétique circulaire/longitudinal, un réactif spécial, une poudre magnétique, est appliqué sur l'objet à tester (méthode humide/sèche). Sous l'influence du champ, la poudre sera combinée en soi-disant chaînes, structurées et formera un motif distinct sous la forme de lignes ondulées sur la surface. L'image résultante montrera clairement le fonctionnement du champ et, connaissant les paramètres nécessaires des lignes courbes, vous pourrez voir où se trouvent les écarts et déterminer l'emplacement du défaut. Habituellement, une quantité particulièrement importante de poudre s'accumule à l'endroit du défaut (cavités, fissures). Le résultat final est fixé en comparant l'image résultante avec un standard de qualité.

Autres types de détection de défauts

De nouvelles techniques apparaissent constamment, presque chaque année. Dans le même temps, les anciens perdent immédiatement leur ancienne popularité. De nombreux appareils modernes sont hautement spécialisés et ne sont utilisés que pour des industries spécifiques.

Par exemple, les dispositifs fluxgate fonctionnent en analysant les impulsions créées lorsqu'ils se déplacent le long de l'objet.Ils sont utilisés dans la production de produits métalliques laminés, dans la métallurgie générale et dans l'inspection des soudures.

Les appareils à rayonnement en fonctionnement irradient les objets avec des rayons alpha, bêta, gamma et X, ainsi que les bombardent de neutrons. Le résultat est une image très détaillée de l'objet avec des inhomogénéités et des défauts visibles. La méthode se caractérise par un coût élevé, qui est compensé par un contenu d'informations accru.

Les modèles capillaires sont conçus pour détecter les fissures et les lacunes externes lorsqu'ils sont exposés à un agent de développement spécial. Le résultat est évalué purement visuellement. La méthode capillaire est utilisée dans la construction navale, l'aviation et l'ingénierie mécanique.

Dans l'industrie de l'énergie, toutes les imperfections des produits (qui sont sous haute tension) sont détectées par des détecteurs de défauts électro-optiques. Ils peuvent capturer les plus petits changements dans les décharges de particules de surface et corona, ce qui permet d'analyser le fonctionnement d'un objet à distance, sans arrêter son fonctionnement.

Préparation au diagnostic

Avant le début de l'essai, il est nécessaire de nettoyer la surface des traces de corrosion, des matériaux de peinture et autres revêtements. Cependant, il n'est pas nécessaire de nettoyer toute la surface, il suffit d'observer un écart de 70 centimètres. Sous cette forme, l'objet sera préparé pour le diagnostic, mais il serait toujours préférable de vérifier en plus la perméabilité de l'onde ultrasonore. Pour ce faire, vous pouvez utiliser de l'huile, de la graisse, de la glycérine et d'autres substances liquides contenant des matières grasses. Ensuite, vous devrez ajuster et calibrer le périphérique de numérisation pour des options spécifiques. Les tâches principales sont :

- Vérification d'objets d'une épaisseur inférieure à 20 millimètres (il est permis d'utiliser les paramètres d'usine par défaut);

- Examen d'objets d'une épaisseur supérieure à 20 millimètres (les données du diagramme ART sont ajoutées aux paramètres);

- Diagnostic de la fiabilité des soudures (un étalonnage complexe avec des données de diagramme ART et une clarification d'autres impulsions complexes seront nécessaires).

Ce n'est qu'une fois la configuration terminée que vous devez procéder aux opérations de vérification.

Atteindre le plus haut niveau de précision de la recherche

Afin d'obtenir une précision maximale du résultat, la sonde de l'appareil doit être déplacée en zigzag sur la surface, tandis qu'il est nécessaire de faire tourner la sonde autour de l'axe d'environ 10-15%. Si l'appareil commence à produire des vibrations atypiques, alors à l'endroit détecté, il est nécessaire d'étendre la sonde autant que possible afin de déterminer plus précisément l'emplacement de la connexion mal établie. La recherche doit être effectuée jusqu'à ce que le point auquel le pic de l'onde sera le plus élevé soit connu. Dans le même temps, il faut tenir compte du fait que l'équipement peut renvoyer le résultat avec une certaine erreur, conséquence de la réflexion des ondes par les coutures. Ensuite, d'autres méthodes de diagnostic doivent être appliquées. Si plusieurs méthodes différentes conduisent à un seul résultat, vous pouvez corriger le défaut en notant ses coordonnées. Les fabricants de détecteurs de défauts s'appuient sur les exigences des normes d'État et recommandent de tester un objet avec au moins deux méthodes différentes. Toutes les données obtenues doivent être enregistrées dans un journal ou un tableau spécial. Ainsi, vous pouvez éliminer rapidement le défaut de l'objet et accélérer le diagnostic final, car tous les points problématiques identifiés sont déjà connus.

Défauts détectés par les détecteurs de défauts à ultrasons avec la probabilité la plus élevée

Le contrôle des cordons de soudure, effectué au moyen d'appareils du type en question, vous permet d'avoir une image claire de la situation.Une procédure correctement exécutée peut garantir une précision de près de 100% du résultat. Cependant, il existe des inconvénients assez difficiles à détecter. Mais il y a beaucoup de défauts détectés à 100 %, et ils incluent :

- Éclats, fissures ;

- pores;

- Soudures insuffisamment cuites ;

- Laminage d'alliages métalliques;

- fistules;

- Coutures affaissées au début / à la fin de toute la structure;

- Traces de corrosion ;

- Exclusion mutuelle dans un joint de deux métaux différents ;

- Écart par rapport aux indicateurs géométriques dans le schéma de conception.

Les recherches effectuées sur des types de métaux tels que:

- Acier,

- Cuivre,

- Fonte.

En outre, les types de sutures suivants sont disponibles pour le diagnostic des ultrasons :

- en forme de T ;

- appartement;

- transversal;

- Longitudinal;

- Bague.

Avantages des détecteurs de défauts à ultrasons

Ils peuvent inclure :

- Précision accrue et collecte accélérée des informations d'évaluation ;

- Le faible coût de la procédure elle-même ;

- La portabilité du matériel utilisé, qui permet de travailler « sur le terrain » ;

- La possibilité de mener des recherches sans interrompre le fonctionnement de l'objet diagnostiqué ;

- Aucun risque pour les soudures, les cavités des tuyaux et autres substrats solides.

Difficultés de choix

Les principaux paramètres qui nécessitent une attention particulière avant l'achat peuvent être appelés:

- Plage de mesure ;

- Objet et finalité ;

- Performance globale;

- Complexité d'assemblage/configuration ;

- Limites de températures de fonctionnement ;

- Fiabilité.

Différents modèles ont des plages de mesure différentes, ce qui signifie que certains instruments peuvent détecter des défauts jusqu'à un micromètre, tandis que d'autres sont limités à dix millimètres. Un tel détail joue un rôle très important, par exemple dans l'ingénierie mécanique, mais à des fins de construction, une grande précision n'est pas nécessaire.Ainsi, pour cette dernière industrie, il ne sert à rien d'acquérir un appareil précis et coûteux. De plus, dans les documents d'accompagnement, le fabricant doit indiquer à quel type de matériaux un modèle particulier est destiné, ainsi que les lacunes qu'il peut révéler. Séparément, des exigences particulières peuvent être imposées sur la nature de la surface, la présence/l'absence de couches de protection, la forme et les dimensions de l'objet d'essai.

L'indicateur de performance détermine la vitesse de numérisation et l'objet de la procédure, qui peut être "attaché" à une unité de temps spécifique. Ainsi, les modèles de fluxgate et de courants de Foucault peuvent fournir une vitesse accrue, mais le processus de magnétisation et le travail avec chaque section séparément peuvent prendre un temps assez long. Séparément, il convient de mentionner le processus d'installation / assemblage / configuration. Les appareils portables qui se glissent facilement dans un sac seront la meilleure solution pour le service d'inspection de service. Des dispositifs plus précis et plus complexes nécessiteront toujours un temps d'installation/réglage supplémentaire. Compte tenu du fait que les contrôles non destructifs peuvent être effectués à l'intérieur comme à l'extérieur (y compris la saison froide), il est nécessaire de déterminer les limites des températures de fonctionnement. Dans le même temps, vous devez prendre en compte la possibilité de travailler dans des environnements agressifs.

Classement des meilleurs détecteurs de défauts à ultrasons pour 2025

Segment budgétaire

3e place : "Détecteur de fuites et de décharges électriques à ultrasons Sonel TUD-1"

voix 0

Le modèle peut déterminer avec précision le lieu de dépressurisation (lieu de fuite de gaz/liquides, lieu de perte de vide).Il est utilisé pour: le contrôle de l'alimentation en oxygène, les systèmes d'extinction automatique d'incendie, lors de l'installation de la climatisation et de la ventilation, l'examen des isolateurs dans les réseaux de contact, le diagnostic des objets de développement, le stockage et le traitement des produits pétroliers / gaz, la recherche de points de dommages aux systèmes de freinage des voitures, détection des décharges électriques dans les ASU basse tension à une distance allant jusqu'à 10 mètres et à haute tension - à une distance allant jusqu'à 30 mètres. Il fonctionne sur le principe de l'enregistrement de l'apparition de défauts dans les matériaux, qui s'accompagne d'un changement brusque du rayonnement acoustique, y compris dans la région des ultrasons. L'appareil convertit le rayonnement en signaux sous forme sonore / graphique, et l'opérateur corrige les défauts et prend une décision sur la nécessité de travaux de réparation. Le modèle fonctionne sans contact, et il n'est pas nécessaire de débrancher le sujet de l'alimentation électrique ou d'arrêter l'équipement. L'appareil dispose d'un réglage manuel de la force du signal, ce qui permet d'adapter l'appareil aux caractéristiques individuelles de l'opérateur. L'application est également possible à des températures négatives jusqu'à -20 °C. Le coût recommandé pour les chaînes de vente au détail est de 32 760 roubles

- Polyvalence pratique;

- Températures de fonctionnement suffisantes ;

- Prix adéquat.

- Non-détecté.

2ème place : "Testeur de dureté Inatest combiné : ultrasonique et dynamique (Inatest-U à ultrasons avec sonde de type "A" avec vérification)"

voix 0

Ce modèle est considéré comme universel, car il est possible de lui commander de nombreux équipements supplémentaires, élargissant ainsi ses fonctionnalités. Par exemple, il peut fonctionner avec 7 types de capteurs différents pour la fonte, les engrenages et fentes en acier, les produits métalliques minces, etc.Le travail dans des conditions spécifiques de contrôle de la dureté est possible. Trois variantes de capteurs pour mesurer les vibrations galvaniques sont fournies en standard. Le coût recommandé pour les chaînes de magasins est de 71 880 roubles.

- Possibilité d'ajout optionnel de capteurs ;

- Polyvalence;

- Travailler dans des conditions particulières.

- La nécessité d'acheter des composants supplémentaires pour une tâche spécifique.

1ère place : "Testeur de dureté TVM-UD combiné : ultrasons et dynamique (TVM-UD à ultrasons avec vérification)"

voix 0

Un autre modèle préfabriqué, dont la qualité est confirmée par son inscription au registre officiel des instruments de mesure utilisés par la société d'État Russian Railways. La modification est considérée comme universelle, mais en standard, elle n'a qu'un seul type de capteur (US). Il est possible de connecter jusqu'à 10 autres types de capteurs, jusqu'à dynamiques et galvaniques. Le coût recommandé pour les chaînes de magasins est de 85 511 roubles.

- Capacité à travailler avec 10 capteurs différents ;

- A une reconnaissance au niveau de l'État ;

- Mode de fonctionnement combiné.

- Norme faible.

Segment de prix moyen

3ème place : "UKS-MG4S pour contrôler la résistance des matériaux de construction et des roches (UKS-MG4 avec vérification)"

voix 0

Ce modèle avancé dans sa configuration de base utilise uniquement la méthode de pompage par ondes de surface pour déterminer la résistance des produits en béton et en béton armé, des briques et des pierres de silicate.Il a une conception monobloc, qui est une unité électronique avec des convertisseurs dans un seul boîtier. Caractérisé par un haut niveau de précision. Le coût recommandé pour les chaînes de magasins est de 92 000 roubles.

- Spécialisation étroite (construction);

- Exécution sous forme de monobloc ;

- Niveau de précision suffisant.

- Non-détecté.

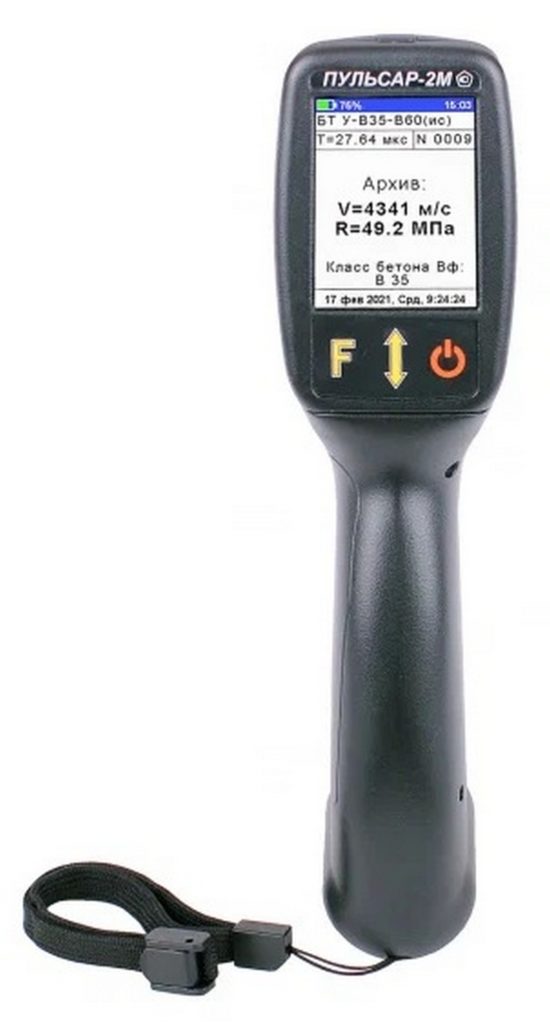

2ème place : "PULSAR-2M TFT (vérifié)"

voix 0

L'appareil excellent, qui se caractérise par une grande précision de l'analyse passée. Il a une conception sous la forme d'un monobloc et est parfait pour les services de contrôle non destructif en service. Il est pratique de le transporter même dans votre poche, car il a de petites dimensions. L'affichage est en couleur et toutes les commandes sont intuitives. Il y a un bloc de mémoire pour stocker une grande quantité de résultats. Le coût recommandé pour les chaînes de magasins est de 138 000 roubles.

- La fonctionnalité élevée correspond au prix déclaré;

- Portabilité maximale ;

- Affichage couleur.

- Non-détecté.

1ère place : "PULSAR-2.1 (vérifié)"

voix 0

Échantillon très coûteux et multifonctionnel. Il peut être utilisé dans une variété d'applications, de la construction, où des résultats de précision moyenne sont requis, à l'ingénierie de haute précision, où des analyses jusqu'au micromètre sont nécessaires. Le kit est livré avec tous les types de capteurs possibles. Le coût recommandé pour les chaînes de magasins est de 140 000 roubles.

- Rapport adéquat entre l'équipement et le prix ;

- Large champ d'utilisation;

- Précision améliorée.

- Non-détecté.

Classe Premium

2ème place : "Émetteur submersible SG-18 28kHz 900W avec générateur"

voix 0

Cet appareil est conçu pour diagnostiquer les canalisations de tout diamètre, est un équipement fixe de haute précision et est utilisé pour contrôler la qualité du métal laminé dans les ateliers. Particulièrement bien, ses sondes s'adaptent aux tuyaux de géométrie irrégulière et de diamètre décroissant / croissant sur toute la longueur de la ligne. Le kit comprend : plate-forme, générateur, sonde haute fréquence, mallette de rangement. Le coût recommandé pour les chaînes de vente au détail est de 170 000 roubles.

- Précision accrue ;

- Placement stationnaire ;

- Capacité à travailler avec des objets non standard ;

- Garantie un an.

- Portée limitée (industrielle uniquement).

1ère place : "Appareil à ultrasons PULSAR-2.2 (avec vérification)"

voix 0

La modification la plus récente et la plus moderne de la marque d'équipement russe populaire. La version finale du logiciel est installée dessus, il est maintenant possible d'afficher des graphiques de test en dynamique. Le kit comprend tous les capteurs les plus courants, l'équipement a de petites dimensions. Le coût recommandé pour les chaînes de magasins est de 222 000 roubles.

- Dernière version du logiciel ;

- Bon équipement;

- Petites tailles.

- Un peu trop cher.

Conclusion

Il convient toujours de rappeler que l'équipement de haute précision en question en termes de poids, dimensions, type d'alimentation, méthodes de détection des défauts, résistance aux vibrations doit être conforme aux exigences de la norme d'État n ° 23049 de 1984.De plus, tout modèle doit avoir un minimum spécifique de blocs de travail avec lesquels vous pouvez effectuer les opérations les plus standard.

de nouvelles entrées

Catégories

Utile

Articles populaires

-

Top classement des meilleurs et moins chers scooters jusqu'à 50cc en 2025

Vues : 131654 -

Classement des meilleurs matériaux d'insonorisation pour un appartement en 2025

Vues : 127694 -

Évaluation des analogues bon marché de médicaments coûteux contre la grippe et le rhume pour 2025

Vues : 124521 -

Les meilleures baskets homme en 2025

Vues : 124037 -

Les meilleures vitamines complexes en 2025

Vues : 121942 -

Top classement des meilleures montres connectées 2025 - rapport qualité-prix

Vues : 114981 -

La meilleure peinture pour cheveux gris - top note 2025

Vues : 113398 -

Classement des meilleures peintures bois pour travaux d'intérieur en 2025

Vues : 110321 -

Classement des meilleurs moulinets spinning en 2025

Vues : 105332 -

Classement des meilleures poupées sexuelles pour hommes pour 2025

Vues : 104370 -

Classement des meilleures caméras d'action de Chine en 2025

Vues : 102218 -

Les préparations de calcium les plus efficaces pour adultes et enfants en 2025

Vues : 102013