2025年の最高の溶接トラクターとキャリッジの評価

溶接キャリッジ (または溶接トラクター) は、溶接プロセス中に必要な軌道に沿って溶接トーチ (または複数) を継続的かつ正確に移動するために使用される特殊なタイプの自走式機器です。このメカニズムはサイズが小さいため、最もアクセスしにくい位置で使用できます。このタイプの機械化された装置は、人的ミスの要因を排除し、実行される作業の高度な品質を維持しながら、長さの長いシームを溶接することができます。

コンテンツ [Hide]

基本設計詳細

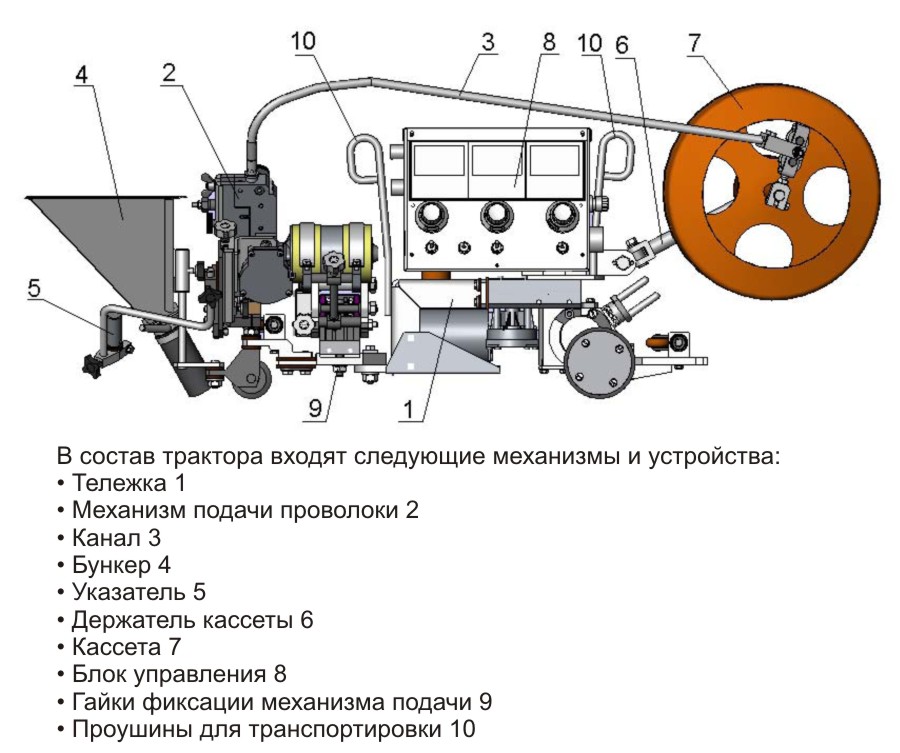

溶接台車により、電気アーク溶接が行われます。他の自動機械と同様に、特定のプログラムに従って動作し、移動するための特別な車輪があります。この装置の主な特徴は、その自走性と呼ぶことができます-移動はレールに沿って(継ぎ目の軸に沿って敷設された)独立して実行されるか、動きベクトルは人によって決定されます。キャリッジは非常にコンパクトで、移動用のレールが軽量であるため、隣接する部屋間での移動が非常に簡単で、デバイスと一緒に運ぶことができます。主な作業要素は、液化ガスが供給される溶接ヘッドです。消耗ワイヤと保護フラックスも大きな役割を果たします。一般に、デバイスの設計は、トラクター自体と追加のメカニズムが配置されているコントロールパネルを備えたトロリーのようなものです。詳細のほとんどは、メカニズムに組み込むことも、その設計から除外することもできます。説明されているデバイスは、それ自体で、産業企業や中規模のワークショップで最も頻繁に使用されます。単独でも、大型コンベアの一部としても使用できます。可能な機能の量は、キャリッジの価格に直接影響します(たとえば、より高価なモデルには、適用された継ぎ目のジオメトリの正確さを自動的に制御する機能や、発行される保護フラックスの量を個別に調整する機能があります)。

既存の分類

現在までに、検討中のいくつかのタイプの機器が開発されており、これらは特定の基準に従ってグループ化できます。溶接台車/トラクターに搭載されているエンジンの数について話すと、それらは次のように分類できます。

- シングルエンジン - すべての動きは単一のエンジンを使用して実行されます (技術的特徴は単純ですが、軽量です)。

- デュアルモーター - キャリッジの動きは、異なる軸に沿った2つのモーターによって制御されます(このようなデバイスはより大規模ですが、信頼性が高く、パラメーターをより細かいレベルで調整できます)。

使用される保護方法による分類は、次のタイプに従って発生する可能性があります。

- 「オープンアーク溶接」 - この方法では、保護がまったく使用されないため、継ぎ目がさまざまな悪影響を受ける可能性がありますが、製造プロセス自体は安価になります。

- 「ガス保護あり」 - この方法では、活性/不活性ガスから保護環境を作成することにより、酸素が縫い目に入ることができず、他の悪影響を受けません。

- 「サブマージアーク」 - この方法では、追加のフラックスが使用されます。これにより、溶接される金属の継ぎ目の品質が向上し、同時に生産が悪影響から保護されます。

- 「非消耗電極の使用」 - 溶加材は溶接プロセスでは使用されません。

同時にサポートされる溶接アークの方法による分類:

- シングル アーク - ほとんどの従来の操作に適合する 1 つのアークを導きます。これは最も単純な方法であり、シングル モーター キャリッジで使用されます。

- ツーアーク - 溶接が同時に行われている間に、一対のアークを並行して伝導することができます。これにより、大量生産などの最も複雑な操作が大幅に高速化されます。

- 3 アーク - 一度に 3 つのアークを導入することができ、非常に複雑なプロの溶接作業を対象としています (2 モーター システムでのみ使用できます)。

すべての位置に PU を備えた溶接トラクター

このタイプのトラクターは、磁気クランプで機械加工された構造に固定された柔軟なスチール/アルミニウム レール上を走行します。レールの柔軟性により、溶接されたオブジェクトの輪郭を繰り返すことができ、縫い目は指定されたパターンに従って厳密に適用されます。この自動化方法は、連続した長い縫い目を作成する際に非常に生産的です。また、このタイプのトラクターの最も重要な機能の 1 つは、革新的な制御機能です。これにより、受けた負荷 (45 キログラム以内) に関係なく、キャリッジの速度が維持されます。この事実は、トラクターが操作中に溶接ワイヤ送給装置と装置の操作に必要なケーブルを引き上げることができることを意味します。

自動化されたプロセスの柔軟性を高めるために、いくつかのプログラム テンプレートが開発されました。簡単な操作のチェーンで溶接シームを実行するためのプログラムに従って動作するトラクターがあります(「即時開始」、「停止」、「溶接アークの開始」、「溶接」、「停止」、「繰り返し」 )。その結果、アルゴリズム テンプレートを使用する目的は、溶接の速度と精度を向上させることです。これにより、従来の手動溶接と比較して生産プロセスが大幅に高速化されます。したがって、PU (ソフトウェア制御) は、同じタイプのプロセスを自動化する必要がある大規模プロジェクトの実装に理想的なオプションです。

溶接トラクターを使用することの詳細な機能上の利点

シールドガスでの半自動溶接に自走式溶接トラクターを使用することは、複雑な生産プロセスの完全自動化の分野で重要な役割を果たします。それらは、従来の手動溶接と比較して、作業の条件、速度、および精度を定性的に変更し、直接的な利点には次のものがあります。

- 標準溶接装置の適用 - 溶接トラクターの業界で恒久的に使用する場合、特別な装置用の他のオプションを購入する必要はもうありません - ほとんどのトラクターは、従来の半自動溶接機や幅広い範囲の溶接機と簡単に互換性があります溶接トーチ。

- オペレーターの追加トレーニングに金銭的なコストをかける必要はありません。溶接台車自体の操作は直感的で、半自動装置の操作に精通している溶接工なら誰でも使用できます。唯一のことは、まだ最初のブリーフィングを通過する必要があるということですが、最大 2 日かかる場合があります。また、台車の溶接は、手作業との関係でも資格の低い専門家に任せることができます。これは、主な溶接パラメータ (ワイヤ送給速度、電圧、電流) が経験豊富な専門家によってコントロール パネルで直接事前設定されていること、および溶接制御速度 (キャリッジ速度) と溶接トーチの傾きによるものです。処理される表面との関係も、現在のオペレーターの制御外であり、事前に決定されます。したがって、オペレーターは、キャリッジを溶接対象物の適切な位置に置き、必要な溶接モードを選択し、「開始」ボタンを押すだけです。その後、手順全体を視覚的に制御するだけです。

- 全体的な品質の向上 - トラクターを使用して溶接する場合、アーク サイズを設定するトーチの角度 (ジョイント全体およびジョイントに沿った角度) から溶接トーチ ノズルの出口までの距離は永続的であり、溶接によって制御されます。ホルダーに取り付けられたトーチ。速度は、ジョイントに沿った円弧距離全体で変化しません。弧を描く軌跡も制御対象です。これらすべてが、溶け込みの制御、細かくフレーク状で均一な溶接構造の作成、アンダーカットの防止、適用された溶接の幾何学的品質の向上、および堆積ビードの母材金属へのスムーズな流れの作成に貢献します。バーナーのオシレーティングブロックを使用すると、パス数の多いシームの表面ビードと充填ビードの溶接品質が向上します。溶接継手が適切に組み立てられていない場合でも、ほとんどの台車には、溶接トーチの経路を修正しながら接合線を追跡できるストップ ローラーが装備されているため、良好な作業品質が得られます。

- 溶接プロセスの強度を上げる - プロセスの自動化により、労働の強度を上げることができるのは当然です。統計によると、キャリッジ溶接のトピックに関して、労働強度は総労働時間の 40 ~ 45% 増加します。これは、手動溶接と比較して、1 シフトあたり約 3 ~ 3 時間半の節約に相当します。高価で多機能な溶接トラクターを使用する場合、この数字は 1 シフトあたり 5 ~ 6 時間の作業時間の節約に近づく可能性があります。簡単な例として、次の状況が挙げられます。ある程度の忍耐力を備えた経験豊富な溶接工でさえ、位置を変えずに 1 メートルを超える継ぎ目を作成できることはめったにありません。いずれにせよ、彼は作られている継ぎ目に沿って自分自身を移動するか、ワークピースの位置を変更する必要があります.当然、これらの操作を実行すると、溶接機はアークを消すことを余儀なくされます。作業を再開するとき、縫い目の重なりを15〜25ミリメートル強制的に溶接する前に、彼は最初に縫い目の端をフィルムや飛沫からきれいにする必要があります。一方、溶接トラクターは中断することなく移動し、任意の長さに沿って同時に継ぎ目を溶接するため、操作を中断しながら位置を変更する必要はありません (溶接機のように)。したがって、溶接作業の定期的な中断は発生しません。さらに、溶接機を定期的に休ませる必要がないことも重要な役割を果たします。より良い溶接。これは、オペレーターがアークの自分自身の小さなセクションを監視できるだけでなく、同じオブジェクトを処理する他のオペレーターの行動を監視して、彼らの行動をタイムリーに調整するなど、状況全体を制御できることを示しています。 .作業の過程での構造自体の動作の制御についても同じことが言えます。大きなプラスは、2 つの溶接トーチを備えたデバイスを使用することです。これにより、エッジを分離するときに、2 つの継ぎ目を同時に並行して実行したり、同じ継ぎ目に沿って 2 つのパスを作成したりできます。同時に、1 人のオペレーターが一度に複数の車両にサービスを提供できるため、生産性がさらに数倍向上します。

- 変形溶接の分野でのパーセンテージの削減 - 入熱の制御により、作業完了後の機械加工された構造の変形の全体的なパーセンテージを減らすことができます。この状況は、処理中に非常に正確な溶接パラメーターが維持されるという事実の直接的な結果です-アーク電圧と溶接速度は、手動生産の枠組み内では達成できません。さらに、溶接機がシームの長さに沿って移動するときのアークの絶え間ない消火/点火、およびシームを閉じるための手順を実行する必要性-これらすべてがその後の変形のリスクに影響します。同時に 2 つのキャリッジで縫合すると、起こりうる悪影響のリスクが半減することに注意してください。

- 溶接消耗品の節約 - この状況は、溶接パラメータのより細かい調整と、作業全体にわたるそれらのメンテナンスの実施により発生します。主な要因としては、スパッタ中の溶接ワイヤの体積損失の減少が挙げられます。また、作業中、溶接機のジョイントに沿って移動するときに中断がないこと、そして実際には作業の再開にも影響します(継ぎ目を重ねる必要がないため、溶接材料が大幅に節約されます)。横振動による溶着の可能性があるため、パス数を減らすことができます。さらに、すべての操作の均一性と均一性により、保護ガスの消費量が削減されます。これは、高価なアルゴンベースのガス混合物を保護に使用する場合の節約の点で重要な記事になります。

- 補助プロセスに必要なコストは少なくなります - 滑らかできれいな継ぎ目がすでに得られているため、熱影響部のクリーニングや継ぎ目のバリ取り、継ぎ目の補強材の除去などの追加操作のコストが大幅に削減されます最初のパスで。スパッターのレベルを下げることは、グラウトに関連するコストにも影響します。

- 生産の環境レベルの向上 - 溶接機がオペレーターの場所にあり、アーク溶接中に発生する煙や熱の近くに座っていないという事実により、環境に優しい作業条件が達成されます。

その結果、トラクター溶接を使用すると、小規模な企業であっても自動化して「プラス」にすることができます。これは、専門家のスタッフがシールドガスでの半自動溶接の作業に十分な経験を持っている企業に特に当てはまります。そうすれば、結果は可能な限り最短時間で達成され、より顕著になります。さらに、キャリッジ/トラクターの導入には非常に大きな投資を必要とせず、非常に迅速に回収されます (超大規模で複雑なプロジェクトが計画されていない限り)。

- 一部の車両モデルは、水中トラクターの同等品よりもさらに安価です。

- 消耗品(シールドガスと消耗品ワイヤー)の購入量は同じレベルにとどまるという事実にもかかわらず、それらのコストは大幅に低下します。

- フラックスを焼成するための追加の機器を購入したり、このための特別な部屋を再装備したりする必要はありません。

- 実行中のプロセスの技術を根本的に変更する必要はありません (たとえば、新しいタイプのエッジ カットを導入する必要はありません)。

- それぞれ新しい溶接方法で人員を訓練する必要はありません。追加の認証と労働者の証明は必要ありません。

既存の欠陥

残念ながら、検討中のデバイスにはすべての重要なプラス面がある一方で、重大な欠点もあります。

- 作業を開始する前に、すべての設定を非常に正確に行う必要があります。

- 精密機器は複雑な故障を伴うため、迅速な修理と作業の再開は非常に疑わしいものです。

- ループシームの最大/最小直径には特定の制限があります。

- ほとんどの場合、テクニック自体の質量は小さいですが、偶発的に過度の負荷がかかると、すぐに無効になる可能性があります。

- 運用には特定のスキルが必要なため、この手法は中小企業にとっては利用しにくいものになっています。

- 高価。

有能な選択の問題

各溶接作業には、キャリッジ/トラクターを購入する際に慎重に確認する必要がある固有のパラメーターがあります。特定の複雑さを伴わず、同じタイプの操作を常に実行するだけでよい少量のタスクの場合、プログラム制御のないシングルエンジンマシンが非常に適しています。それらは操作が簡単で、修理の際に特に問題はありません。大規模なプロジェクトが必要な場合、さらに短期間での実装が必要な場合は、マルチアークおよびマルチモーターのサンプルを購入することをお勧めします。同じことが大量生産の実施にも当てはまります。

重要!購入時の主な選択基準は、最大電流と最小電流の指標、および使用される消耗ワイヤのサイズです。

2025年の最高の溶接トラクターとキャリッジの評価

予算価格区分

2位:「EvoSAW 1250-II」

投票 0

この自走式装置は、フラックスを使用した溶接作業を単独で行うようになっています。構造的に2つのブロック(実際には自動化装置とインバーター電源)に分かれています。作業速度の向上が特徴です.60秒以内に、長さ10〜15センチの縫い目を簡単に完了できます。ただし、作業の速度は、処理する金属の厚さに影響されます。とりわけ、インバーターは、特定の深さまで切断するためのスタンドアロン機器 (エアアークガウジング) または手動溶接機として使用できます。パッケージには、短絡や過熱に対する保護システムが含まれています。原産国はロシア、希望小売価格は25万ルーブル。

- 保護の存在;

- 要素の個別使用の可能性;

- 品質のビルド。

- 溶接金属の厚さに制限があります。

1位:ADF-1000

投票 0

ロシアの製造業者からのこのサンプルは、フラックス保護下で消耗ワイヤの表面処理を行う多層および単層溶接を実行できます。ただし、三相電気接続が必要です。キットに付属のソフトウェアは、移動速度と電極ワイヤの送りを同期させる問題を解決します。ユニットは、事前に取り付けられたレールに沿って移動することも、処理対象のオブジェクトの表面を直接移動することもできます。リモートコントロールが利用可能で、それを介して溶接電圧を調整することもできます。作業要素 - ヘッド - は可動で、作業面に対して特定の角度で取り付けることができます。視覚的な制御を容易にするために、デザインにはレーザー指定子が用意されています。継ぎ目は、環状および直線技法の両方で適用できます。このデバイスは、エッジを切断せずに、またはエッジを使用して (突き合わせ)、「おうし座」で (角度を付けて) 接合し、継ぎ目を重ねて溶接することができます。推奨価格は26万ルーブルです。

- 作業オブジェクトの表面での移動が可能です。

- レーザーマーカーの存在;

- リモコンが付いています。

- 三相主電源接続が必要です。

中価格帯

2位:プロモートLIZARD

投票 0

このサンプルの移動速度は安定しており、ワークフロー全体を通して変化しません。この事実により、溶接の適用において極度の精度を達成し、品質を向上させることができます。同時に、充填材は非常に経済的に使用されます。ミシンは、長い縫い目や特殊な縫い目をステッチで縫うようにプログラムできます。 2 つのボタンを押すだけで、目的の縫い目のタイプを決定できますが、長さ、線間隔、縫い目充填、クレーター充填時間のパラメーターは事前に設定できます。非常に重要なオプションは、振動ユニットの存在です。これにより、溶接操作に必要な基準が自動的に選択されます。このブロックは、デバイスの機能を大幅に拡張します。これは、垂直方向の継ぎ目とエッジに沿って切断された継ぎ目にとって特に重要です。推奨価格は312,000ルーブルです。

- 剛性と軽量の一体型ボディ。

- 磁気測位システムの存在;

- 番組テンプレートを40個まで記録可能。

- 見つかりませんでした:

1位:「Riland-Aurora PRO MZ1250」

投票 0

独立したインバーターを備えたモジュラー アーキテクチャを備えた中国のメーカーからの良いサンプル。このユニットは、自動モードでサブマージ アーク溶接操作を実行できます。このモードは、適用された縫い目の品質が失われることはありませんが、一般的に生産の効果的な加速にプラスの効果があります。斜め溶接、重ね溶接、突き合わせ溶接も可能です。インストールされたレールの助けを借りて、処理されたオブジェクトと特定のベクトルに沿って移動できます。溶接の位置はかなり調整可能です - トラックの外側と内側の両方に配置できます。デバイス自体の構造が非常にシンプルであるため、信頼性が向上します。電力サージと加熱に対する保護 - あり。高品質の強制冷却が提供され、寿命の延長に影響します。推奨価格は338,000ルーブルです。

- 強制冷却システムが利用可能です。

- 非標準的な方法で溶接を実行できます。

- 個別のモジュラー アーキテクチャ。

- 見つかりません。

プレミアムクラス

2位:「スヴァローグ MZ1000」

投票 0

厚さ4〜30ミリメートルの金属物体を扱うように設計された別のロシアのサンプル。ほぼ連続的な生産オペレーションでデバイスを使用する場合、高い生産性を示します。アークの均一性は、設定可能な電流パラメータの微調整によって保証されます。これは、より良い縫合を意味します。ユニットには入力電圧の変動を制御する内部安定化回路がありますが、それを接続するには三相ネットワークが必要です。明るくコントラストの高いインフォメーションディスプレイとコントロールパネルにより、快適な管理と操作が可能です。最大 100 個のアルゴリズム テンプレートをメモリにロードできるため、毎回機器をセットアップし直す必要がありません。推奨価格は35万ルーブルです。

- 最大 100 のプログラム可能なパターン。

- 内部安定化回路があります。

- 品質のステッチ。

- 三相ネットワークが必要です。

1位:ESAB A2マルチトラック

投票 0

ヨーロッパのメーカーの優れた、しかし非常に高価なモデル。製造工程では、消耗ワイヤを分割する 2 つのアークで作業することができます。シームの適用領域への空気のアクセスは、不活性ガスの供給によって防止されます。専用アダプターを装着することで、カーボン電極によるエアガウジングが可能です。サイリスタインバータにより、低電圧でも安定したアークが得られます。推奨価格は1,100,000ルーブルです。

- 低電圧でのアーク安定性;

- 2 つの円弧による並列操作。

- サイリスタインバータ。

- 高価。

エピローグの代わりに

溶接トラクター/キャリッジは、自動アーク溶接のためのシンプルで機能的なソリューションです。それらは、事前に選択されたパスまたは特別なレールに沿って移動することができます。これにより、実行中の作業を視覚的に制御する義務のみが残ります。オペレーターの主な仕事は、実行中のタスクに従って必要な設定を正しく適切に設定することです。機械はすべての作業を単独で行うことができます。作業の種類はまったく異なる可能性があるため、デバイス自体が軽量で安価な場合もあれば、かさばって高価な場合もあります。それにもかかわらず、溶接トラクターまたはキャリッジは主に工業生産量に焦点を当てていると言う方が正しいです。

新しいエントリ

カテゴリー

使える

人気記事

-

2025年の50ccまでの最高で最も安いスクーターのトップランキング

ビュー: 131667 -

2025年のアパートの最高の防音材の評価

ビュー: 127704 -

2025年のインフルエンザと風邪のための高価な薬の安価な類似物の評価

再生回数: 124530 -

2025年の最高のメンズスニーカー

ビュー: 124049 -

2025年の最高の複合ビタミン

ビュー: 121953 -

2025年の最高のスマートウォッチのトップランキング - 価格と品質の比率

再生回数: 114988 -

白髪に最適な塗料 - 最高評価 2025

再生回数: 113406 -

2025年のインテリア作業に最適な木材塗料のランキング

再生回数: 110335 -

2025年の最高のスピニングリールの評価

再生回数: 105340 -

2025年の男性用最高のセックス人形のランキング

再生回数: 104380 -

2025年の中国の最高のアクションカメラのランキング

再生回数: 102228 -

2025年の成人と子供のための最も効果的なカルシウム製剤

ビュー: 102022