Hodnocení nejlepších ultrazvukových defektoskopů pro rok 2025

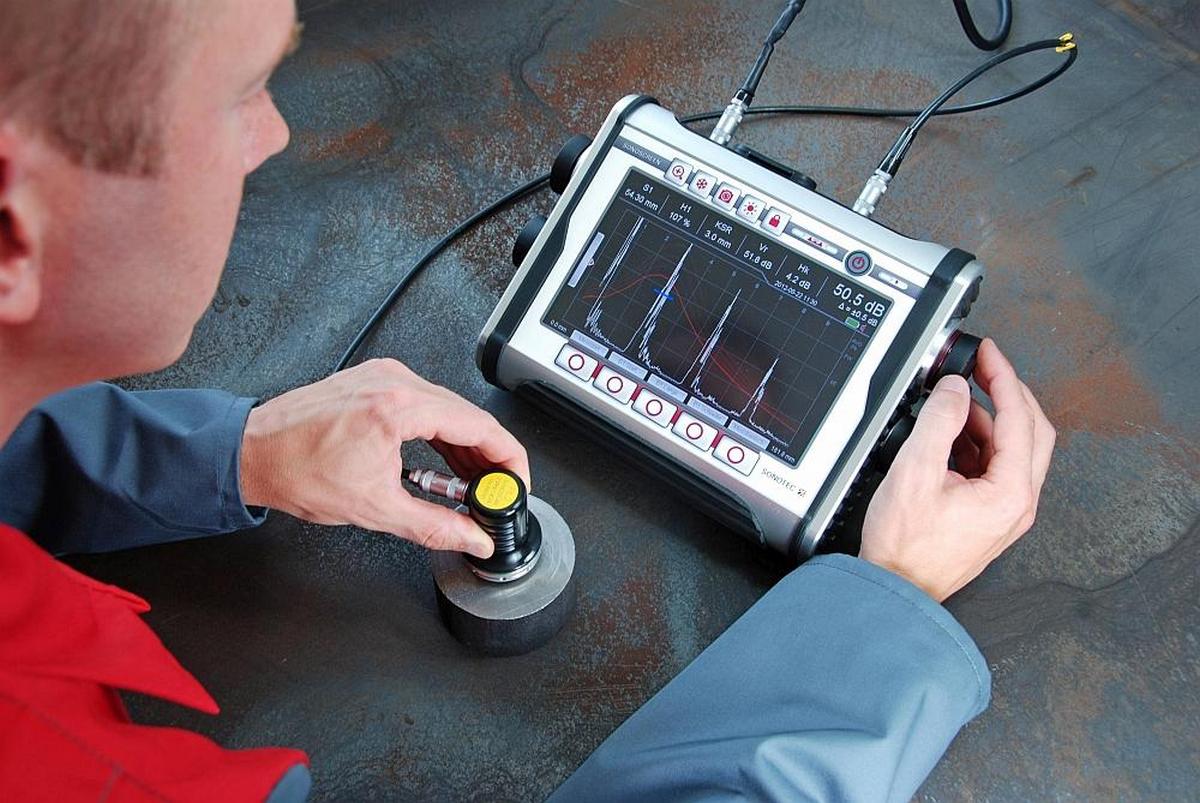

Ultrazvukový defektoskop je zařízení, které je navrženo tak, aby detekovalo defekty v objektu bez poškození jeho integrity. Deformace jsou detekovány dopadem ultrazvukových vln na objekt. Zařízení je velmi žádané, protože způsob jeho provozu je jediný, který umožňuje poskytovat nejpřesnější diagnostické výsledky bez demontáže předmětu výzkumu.

Obsah [Hide]

- 1 Ultrazvukový defektoskop: obecné informace

- 2 Populární typy moderní detekce výrobních vad

- 3 Příprava na diagnostiku

- 4 Dosažení nejvyšší úrovně přesnosti výzkumu

- 5 Vady, které jsou detekovány ultrazvukovými defektoskopy s nejvyšší pravděpodobností

- 6 Výhody ultrazvukových defektoskopů

- 7 Potíže s výběrem

- 8 Hodnocení nejlepších ultrazvukových defektoskopů pro rok 2025

- 8.1 Segment rozpočtu

- 8.1.1 3. místo: "TUD-1 Sonel ultrazvukový detektor úniku a elektrického výboje"

- 8.1.2 2. místo: "Tvrdoměr Inatest kombinovaný: ultrazvukový a dynamický (ultrazvukový Inatest-U se sondou typu "A" s ověřením)"

- 8.1.3 1. místo: "TVM-UD tvrdoměr kombinovaný: ultrazvukový a dynamický (ultrazvukový TVM-UD s ověřením)"

- 8.2 Střední cenový segment

- 8.3 Prémiová třída

- 8.1 Segment rozpočtu

- 9 Závěr

Ultrazvukový defektoskop: obecné informace

Ultrazvuk prochází vrstvou pevného železa a je schopen detekovat přítomnost nejmenších trhlin, které mohou být uvnitř předmětu. Zařízení bude schopno s vysokou přesností detekovat závadu v hloubce 5 až 50 milimetrů. Uvažované zařízení může mít různé úrovně citlivosti. Tento indikátor závisí na velikosti a rozměrech detekované vady. Rozsah zařízení je velmi široký, ale nejčastěji se používají ke stanovení kvality kovů ve výrobě.Zařízení mají intuitivní ovládání, poskytují jednotné a efektivní použití a vyznačují se zvýšenou přesností, která umožňuje získat vysoce kvalitní výsledky a včas odhalit a opravit různé výrobní vady.

Princip ultrazvukového ovládání

Typ uvažovaného zařízení se obvykle používá ke kontrole úrovně pevnosti ve svarech. V tomto případě zařízení během provozu funguje následovně: specifické akustické vlny jsou směrovány do plechů, což způsobuje vibrace ve skříni. Mohou být následujících typů:

- Nadzvukový;

- ultrazvukové;

- Standardní zvuk;

- Infrasonic.

Během průchodu ultrazvuku vytváří prostor, kterým se šíří, rovnoměrné oscilace vzhledem k jeho klidovému bodu. U pevných látek může docházet k příčným/podélným vibracím, což umožňuje řídit kvalitu svarů s maximální přesností. Rychlost šíření a dodávky popsaných vln je přímo závislá na síle / vnitřním prostředí studovaného objektu. Intenzitu vln lze regulovat. Jak se vlna šíří, její síla bude postupně slábnout. Na základě kontroly rychlosti tohoto vymírání bude možné posoudit sílu švu. Zařízení na druhé straně zobrazí koeficient útlumu ultrazvuku a vytvoří jej na základě stupně absorpce a rozptylu. Konečná přesnost je velmi vysoká, takže můžete získat konkrétní představy o kvalitě kovu, pevnosti švu a nepřítomnosti / přítomnosti jiných vad.

Populární typy moderní detekce výrobních vad

Mezi extrémně oblíbené nedestruktivní nástroje pro detekci defektů patří: vířivé proudy, akustické (ultrazvukové) a magnetické. Existují i jiné typy, ale jejich použití není tak rozšířené, protože princip jejich práce je poněkud komplikovaný.

Ultrazvuk (akustický formát)

Akustický defektoskop je běžně chápán jako soubor nedestruktivních testovacích zařízení podobných svou funkčností. Jejich působení je založeno na principech akustického vlnění. Podle nejjednodušších fyzikálních principů nelze základní indikátory zvukové vlny při šíření v homogenním mikroprostředí měnit. Pokud však nové médium zablokuje dráhu vlny, změní se její délka a frekvence. Čím vyšší je frekvence zvuku, tím přesnější bude výsledek, proto se v celém dostupném rozsahu používá ultrazvuk. Ultrazvukové zařízení vysílá vlny, které pronikají testovaným objektem. Pokud existují dutiny nebo vměstky jiných materiálů, stejně jako jiné vady, pak je vlna vždy detekuje, což ukazuje změnou svých parametrů.

Za nejdostupnější a nejrozšířenější jsou považovány defektoskopy fungující na principu echolokace. Vlna vstupuje do objektu a pokud nejsou nalezeny žádné závady, neodráží se, resp. zařízení nedostává zpětnou vazbu a není registrováno žádné narušení. Pokud se vlna vrátila zpět, znamená to přítomnost vad. V každém případě je samotné zařízení generátorem i přijímačem ultrazvuku, což značně usnadňuje operace detekce chyb. Zrcadlový způsob působení je trochu jako echolokace, ale používá oddělená zařízení - to je generátor a přijímač.Výhodou této metody je, že obě zařízení jsou umístěna na stejné straně studovaného objektu, což kvalitativně zjednodušuje postup při nastavování, seřizování a provádění měření. Samostatně stojí za zmínku metody ultrazvukové analýzy. Je zde použit pojem „zvukový stín“. Pokud je uvnitř předmětu vada, pak to přispěje k okamžitému tlumení vibrací, čímž se vytvoří „stín“. Tento princip je založen na stínové metodě detekce vad pomocí ultrazvuku, při které jsou přijímač a vysílač na stejné zvukové ose, ale na opačných stranách. Nevýhody takového zařízení jsou, že pro jeho plnohodnotný provoz musí být splněny přísné podmínky na rozměry, konfiguraci a úroveň drsnosti měřeného objektu, což svědčí o špatné unifikaci zařízení.

Vířivé proudy a magnetická pole (formát vířivých proudů)

Vírové proudy se vytvářejí ve vodičích při vytváření v bezprostřední blízkosti magnetického pole střídavého typu, a to na základě skutečnosti, že v přítomnosti defektů tyto proudy reprodukují své vlastní sekundární pole a fungují zařízení pro detekci vad vířivými proudy. V důsledku toho popsaný aparát takového principu činnosti tvoří primární pole a v důsledku elektromagnetické indukce vzniká sekundární pole, které poskytuje možnost odhalit a identifikovat nedostatky v předmětu výzkumu. Zařízení na druhé straně přijímá sekundární pole, registruje jeho indikátory a dává výsledek o typu a kvalitě defektu.

Taková zařízení mají velmi vysoký výkon a proces ověřování netrvá dlouho.Přesto se vírové proudění vyskytují pouze v těch médiích, která mají vodivostní schopnost, což svědčí o úzké specializaci tohoto aparátu.

Formát magnetických částic

Toto je další z nejběžnějších způsobů. Používá se při hodnocení svarů, kontrole pevnosti ochranných vrstev, spolehlivosti potrubních vedení atd. Tato metoda je zvláště cenná pro diagnostiku objektů se složitým geometrickým tvarem a míst, která jsou pro ověření obtížně přístupná.

Princip fungování této metody je založen na fyzikálních parametrech magnetizovaných kovů. Pomocí permanentních magnetů (nebo jejich analogů) schopných vytvářet kruhové/podélné magnetické pole je na testovaný předmět aplikováno speciální činidlo, magnetický prášek (mokrá/suchá metoda). Vlivem pole se prášek spojí do tzv. řetězců, strukturuje a vytvoří na povrchu výrazný vzor v podobě vlnovek. Výsledný snímek jasně demonstruje fungování pole a se znalostí potřebných parametrů zakřivených čar můžete vidět, kde jsou nesrovnalosti, a určit místo defektu. Obvykle se v místě defektu (dutiny, praskliny) hromadí zvláště velké množství prášku. Konečný výsledek je fixován porovnáním výsledného obrázku se standardem kvality.

Jiné typy detekce chyb

Nové techniky se objevují neustále, téměř každý rok. Zároveň ty staré okamžitě ztrácejí svou dřívější oblibu. Mnoho moderních zařízení je vysoce specializovaných a používá se pouze pro konkrétní průmyslová odvětví.

Například fluxgate zařízení fungují tak, že analyzují impulsy, které vznikají, když se pohybuje podél objektu.Používají se při výrobě válcovaných kovových výrobků, ve všeobecném hutnictví a při kontrole svarů.

Radiační zařízení v provozu ozařují objekty alfa, beta, gama a rentgenovým zářením a také je bombardují neutrony. Výsledkem je velmi detailní obraz předmětu s viditelnými nehomogenitami a defekty. Metoda se vyznačuje vysokou cenou, která je kompenzována zvýšeným informačním obsahem.

Kapilární modely jsou navrženy tak, aby detekovaly vnější trhliny a mezery při vystavení specifickému vyvíjecímu činidlu. Výsledek se hodnotí čistě vizuálně. Kapilární metoda se používá v loďařství, letectví a strojírenství.

V energetice jsou všechny nedokonalosti výrobků (které jsou pod vysokým napětím) detekovány elektronově optickými defektoskopy. Dokážou zachytit i ty nejmenší změny v povrchových částicových a korónových výbojích, což umožňuje analyzovat provoz objektu na dálku bez zastavení jeho provozu.

Příprava na diagnostiku

Před zahájením zkoušky je nutné povrch očistit od stop koroze, nátěrových hmot a jiných nátěrů. Není však nutné čistit celou plochu, stačí dodržet mezeru 70 centimetrů. V této podobě bude objekt připraven k diagnostice, ale přesto by bylo vhodnější dodatečně zkontrolovat průchodnost ultrazvukové vlny. K tomu můžete použít olej, tuk, glycerin a další tekuté látky s obsahem tuku. Dále budete muset upravit a zkalibrovat skenovací zařízení pro konkrétní možnosti. Hlavní úkoly jsou:

- Kontrola objektů o tloušťce menší než 20 milimetrů (je povoleno použít výchozí tovární nastavení);

- Zkoumání objektů o tloušťce větší než 20 milimetrů (údaje ART diagramu jsou přidány do nastavení);

- Diagnostika spolehlivosti svarů (bude vyžadována komplexní kalibrace s daty ART-diagramu a objasnění dalších komplexních impulsů).

Teprve po dokončení konfigurace byste měli pokračovat v ověřovacích operacích.

Dosažení nejvyšší úrovně přesnosti výzkumu

Pro dosažení maximální přesnosti výsledku je nutné sondou přístroje pohybovat po povrchu klikatě, přičemž je nutné sondu otočit kolem osy o cca 10-15%. Pokud zařízení začne produkovat atypické vibrace, pak je v detekovaném místě nutné sondu co nejvíce rozšířit, aby bylo možné přesněji určit místo nekvalitně provedeného spoje. Hledání je nutné provádět, dokud není znám bod, ve kterém bude vrchol vlny nejvyšší. Zároveň je třeba vzít v úvahu, že zařízení může vrátit výsledek s určitou chybou, která je důsledkem odrazu vln od švů. Poté by měly být použity jiné diagnostické metody. Pokud několik různých metod vede k jednomu výsledku, můžete chybu opravit zapsáním jejích souřadnic. Výrobci defektoskopů se spoléhají na požadavky Státních norem a doporučují testovat jeden objekt minimálně dvěma různými metodami. Všechna získaná data musí být zaznamenána ve speciálním deníku nebo tabulce. Můžete tak rychle odstranit závadu na objektu a urychlit konečnou diagnostiku, protože všechny zjištěné problémové body jsou již známy.

Vady, které jsou detekovány ultrazvukovými defektoskopy s nejvyšší pravděpodobností

Kontrola svarů, prováděná pomocí zařízení daného typu, vám umožňuje získat jasný obrázek o situaci.Správně provedený postup může zaručit téměř 100% přesnost výsledku. Existují však nevýhody, které je poměrně obtížné odhalit. Existuje však mnoho zjištěných 100% defektů a zahrnují:

- Třísky, praskliny;

- póry;

- Svary nedovařené;

- Laminování kovových slitin;

- píštěle;

- Prověšené švy na začátku / konci celé konstrukce;

- Stopy koroze;

- Vzájemné vyloučení v jednom spoji dvou různých kovů;

- Odchylka od geometrických ukazatelů v návrhovém schématu.

Výzkum provedený na takových typech kovů, jako jsou:

- Ocel,

- Měď,

- Litina.

Pro diagnostiku ultrazvuku jsou také k dispozici následující typy stehů:

- ve tvaru T;

- byt;

- příčný;

- Podélný;

- Prsten.

Výhody ultrazvukových defektoskopů

Mohou zahrnovat:

- Zvýšená přesnost a zrychlený sběr informací o hodnocení;

- Nízké náklady na samotný postup;

- Přenosnost použitého zařízení, která umožňuje práci „v terénu“;

- Možnost provádění výzkumu bez přerušení provozu diagnostikovaného objektu;

- Žádné riziko pro svary, dutiny potrubí a jiné pevné podklady.

Potíže s výběrem

Hlavní parametry, které vyžadují zvýšenou pozornost před nákupem, lze nazvat:

- Rozsah měření;

- Účel a účel;

- Celkový výkon;

- Složitost montáže/konfigurace;

- Limity provozních teplot;

- Spolehlivost.

Různé modely mají různé měřicí rozsahy, což znamená, že některé přístroje dokážou detekovat vady až na jeden mikrometr, zatímco jiné jsou omezeny na deset milimetrů. Takový detail hraje velmi důležitou roli například ve strojírenství, ale pro konstrukční účely je vysoká přesnost zbytečná.Pro posledně jmenované odvětví tedy nemá smysl pořizovat si přesné a drahé zařízení. Také v průvodních dokumentech musí výrobce uvést, pro jaký typ materiálů je konkrétní model určen, a také jaké nedostatky může odhalit. Samostatně mohou být kladeny zvláštní požadavky na povahu povrchu, přítomnost/nepřítomnost ochranných vrstev, tvar a rozměry zkoušeného předmětu.

Ukazatel výkonu určuje rychlost skenování a předmět procedury, který lze „přiřadit“ ke konkrétní časové jednotce. Takže modely fluxgate a vířivých proudů mohou poskytnout zvýšenou rychlost, ale proces magnetizace a práce s každou sekcí zvlášť může trvat poměrně dlouho. Samostatně stojí za zmínku proces instalace / montáže / konfigurace. Ruční přenosná zařízení, která se snadno vejdou do tašky, budou tím nejlepším řešením pro servisní služby. Přesnější a složitější zařízení budou vždy vyžadovat další čas na instalaci/nastavení. Vzhledem k tomu, že nedestruktivní zkoušení lze provádět v interiéru i exteriéru (včetně chladného období), je nutné stanovit limity provozních teplot. Zároveň se musíte postarat o možnost práce v agresivním prostředí.

Hodnocení nejlepších ultrazvukových defektoskopů pro rok 2025

Segment rozpočtu

3. místo: "TUD-1 Sonel ultrazvukový detektor úniku a elektrického výboje"

hlasů 0

Model dokáže přesně určit místo odtlakování (místo úniku plynů/kapalin, místo ztráty vakua).Slouží k: kontrole přívodu kyslíku, automatickým hasicím systémům, při instalaci vzduchotechniky a ventilace, zkoumání izolantů v kontaktních sítích, diagnostice objektů vývoje, skladování a zpracování ropných produktů / plynových produktů, vyhledávání bodů poškození brzdových systémů u automobilů, detekce elektrických výbojů v nízkonapěťových ASU na vzdálenost až 10 metrů a ve vysokém napětí - na vzdálenost až 30 metrů. Funguje na principu registrace výskytu vad materiálů, která je doprovázena prudkou změnou akustického záření, a to i v ultrazvukové oblasti. Zařízení převádí záření na signály ve zvukové / grafické podobě a operátor opravuje závady a rozhoduje o nutnosti opravy. Model funguje bezdotykově a nepotřebuje odpojovat předmět od napájení ani zastavovat zařízení. Zařízení má manuální nastavení síly signálu, což umožňuje přizpůsobení zařízení individuálním vlastnostem obsluhy. Aplikace je možná i při záporných teplotách do -20 °C. Doporučená cena pro maloobchodní řetězce je 32 760 rublů

- Praktická všestrannost;

- Dostatečná provozní teplota;

- Adekvátní cena.

- Nezjištěno.

2. místo: "Tvrdoměr Inatest kombinovaný: ultrazvukový a dynamický (ultrazvukový Inatest-U se sondou typu "A" s ověřením)"

hlasů 0

Tento model je považován za univerzální, protože je možné si k němu objednat spoustu dalšího vybavení, které rozšiřuje jeho funkčnost. Například může pracovat se 7 různými typy snímačů pro litinu, ocelová ozubená kola a drážky, tenké kovové výrobky atd.Práce ve specifických podmínkách kontroly tvrdosti je možná. Standardně jsou dodávány tři varianty snímačů pro měření galvanických vibrací. Doporučená cena pro maloobchodní řetězce je 71 880 rublů.

- Možnost volitelného přidání senzorů;

- Všestrannost;

- Práce ve speciálních podmínkách.

- Nutnost dokoupit další komponenty pro konkrétní úkol.

1. místo: "TVM-UD tvrdoměr kombinovaný: ultrazvukový a dynamický (ultrazvukový TVM-UD s ověřením)"

hlasů 0

Další prefabrikovaný model, jehož kvalitu potvrzuje zařazení do oficiálního registru měřicích přístrojů používaných státní společností Ruské dráhy. Modifikace je považována za univerzální, ale standardně má pouze jeden typ snímače (US). Je možné připojit až 10 dalších typů snímačů, až po dynamické a galvanické. Doporučená cena pro maloobchodní řetězce je 85 511 rublů.

- Schopnost pracovat s 10 různými senzory;

- Má uznání na státní úrovni;

- Kombinovaný režim provozu.

- Slabý standard.

Střední cenový segment

3. místo: "UKS-MG4S pro kontrolu pevnosti stavebních materiálů a hornin (UKS-MG4 s ověřením)"

hlasů 0

Tento pokročilý model ve své základní konfiguraci používá pouze metodu čerpání povrchových vln pro stanovení pevnosti betonu a železobetonových výrobků, cihel a silikátových kamenů.Má monoblokovou konstrukci, což je elektronická jednotka s měniči v jednom pouzdře. Vyznačuje se vysokou úrovní přesnosti. Doporučená cena pro maloobchodní řetězce je 92 000 rublů.

- Úzká specializace (stavební);

- Provedení ve formě monobloku;

- Dostatečná úroveň přesnosti.

- Nezjištěno.

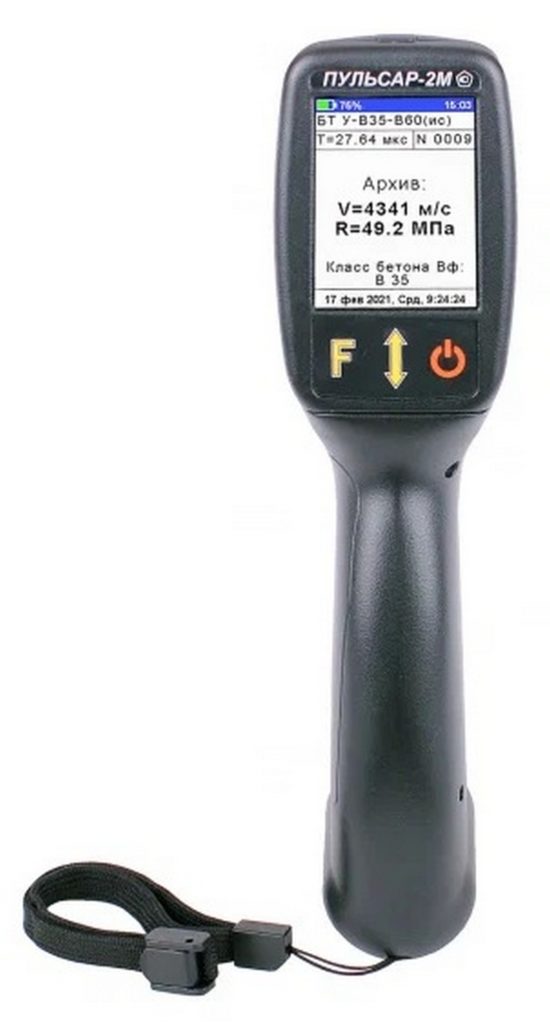

2. místo: "PULSAR-2M TFT (ověřeno)"

hlasů 0

Vynikající zařízení, které se vyznačuje vysokou přesností provedené analýzy. Má design ve formě monobloku a je ideální pro nedestruktivní testovací oddělení ve službě. Je pohodlné ho nosit i v kapse, protože má malé rozměry. Displej je barevný a veškeré ovládání je intuitivní. K dispozici je blok paměti pro uložení velkého množství výsledků. Doporučená cena pro maloobchodní řetězce je 138 000 rublů.

- Vysoká funkčnost odpovídá deklarované cenovce;

- Maximální přenosnost;

- Barevný displej.

- Nezjištěno.

1. místo: "PULSAR-2.1 (ověřeno)"

hlasů 0

Velmi drahý a multifunkční vzorek. Může být použit v různých aplikacích, od stavebnictví, kde jsou vyžadovány středně přesné výsledky, až po vysoce přesné strojírenství, kde jsou zapotřebí analýzy až po mikrometry. Sada je dodávána se všemi možnými typy senzorů. Doporučená cena pro maloobchodní řetězce je 140 000 rublů.

- Adekvátní poměr výbavy a cenovky;

- Široký rozsah použití;

- Vylepšená přesnost.

- Nezjištěno.

Prémiová třída

2. místo: "Ponorný zářič SG-18 28kHz 900W s generátorem"

hlasů 0

Toto zařízení je určeno k diagnostice potrubních vedení s libovolným průměrem, jedná se o vysoce přesné stacionární zařízení a používá se ke kontrole kvality válcovaného kovu v dílnách. Zvláště dobře si jeho sondy poradí s trubkami nepravidelné geometrie a se zmenšujícím se / zvětšujícím se průměrem po celé délce vedení. Sada obsahuje: platformu, generátor, vysokofrekvenční sondu, úložné pouzdro. Doporučená cena pro maloobchodní řetězce je 170 000 rublů.

- Zvýšená přesnost;

- Stacionární umístění;

- Schopnost pracovat s nestandardními předměty;

- Jednoletá záruka.

- Omezený (pouze průmyslový) rozsah.

1. místo: "Ultrazvukový přístroj PULSAR-2.2 (s ověřením)"

hlasů 0

Nejnovější a nejmodernější modifikace oblíbené ruské značky vybavení. Je na něm nainstalován finální release software, nově je možné zobrazovat testovací grafy v dynamice. Stavebnice obsahuje všechny nejběžnější snímače, výbava má malé rozměry. Doporučená cena pro maloobchodní řetězce je 222 000 rublů.

- Nejnovější verze softwaru;

- Dobré vybavení;

- Malé velikosti.

- Poněkud předražené.

Závěr

Vždy je třeba připomenout, že předmětná vysoce přesná zařízení z hlediska hmotnosti, rozměrů, typu napájení, způsobů zjišťování závad, odolnosti vůči vibracím musí odpovídat požadavkům státní normy č. 23049 z roku 1984.Kromě toho musí mít každý model určité minimum pracovních bloků, se kterými můžete provádět nejstandardnější operace.

nové záznamy

Kategorie

Užitečný

Populární články

-

Top žebříček nejlepších a nejlevnějších skútrů do 50 ccm v roce 2025

Zobrazení: 131654 -

Hodnocení nejlepších zvukotěsných materiálů pro byt v roce 2025

Zobrazení: 127694 -

Hodnocení levných analogů drahých léků na chřipku a nachlazení pro rok 2025

Zobrazení: 124521 -

Nejlepší pánské tenisky roku 2025

Zobrazení: 124037 -

Nejlepší komplexní vitamíny v roce 2025

Zobrazení: 121942 -

Top žebříček nejlepších chytrých hodinek 2025 - poměr ceny a kvality

Zobrazení: 114981 -

Nejlepší barva na šedé vlasy - nejvyšší hodnocení 2025

Zobrazení: 113398 -

Žebříček nejlepších barev na dřevo pro interiérové práce v roce 2025

Zobrazení: 110321 -

Hodnocení nejlepších rotujících válců v roce 2025

Zobrazení: 105332 -

Žebříček nejlepších sexuálních panenek pro muže pro rok 2025

Zobrazení: 104370 -

Žebříček nejlepších akčních kamer z Číny v roce 2025

Zobrazení: 102218 -

Nejúčinnější přípravky s vápníkem pro dospělé a děti v roce 2025

Zobrazení: 102013